精益管理助力中船集团武汉船机提质增效

2025年,中船集团武汉船机深入推进精益管理,围绕提高质量、效率和降低成本,推进设计、生产、精益班组建设等多方面优化,取得了显著成效,为改善经济运行质量、提高企业核心竞争力奠定了坚实基础。

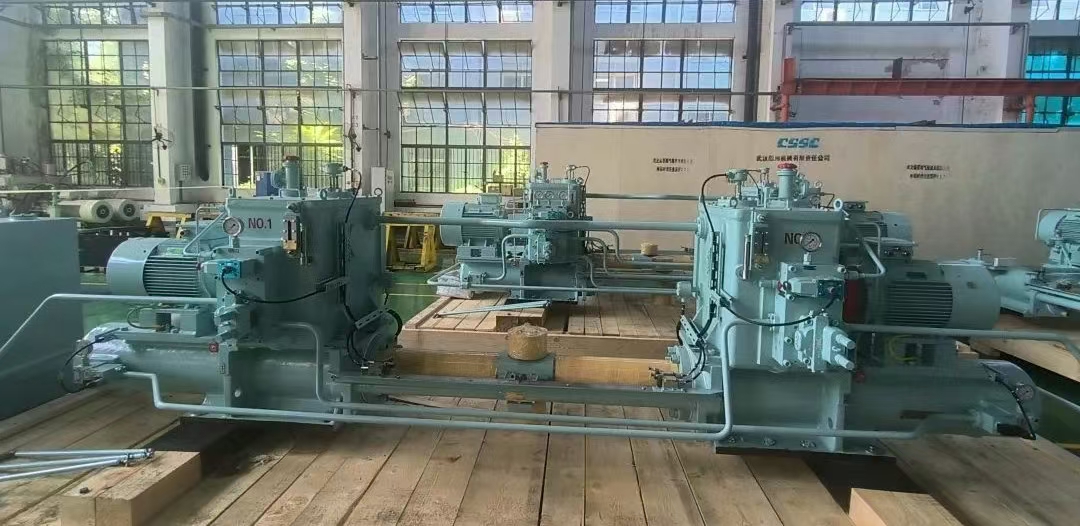

聚焦设计优化,提升研制一体能力。公司将精益管理思维融入产品研发设计、技术管理全过程,通过规范标准流程、优化工作方法,引入精益工具,实现精益设计与工艺协同推进提质。以自升式海上作业支持平台设计开发为例,武汉本部与青岛海西重机两地协同作业,对平台项目控制图样设计和生产设计联动,形成了售前支持、基本设计、详细设计、生产设计、工艺设计、生产建造技术支持和调试技术支持,其中技术准备周期由原来75天缩短至45天,为海工平台高效建造奠定了基础。船舶配套辅机设备模块化、标准化、系列化、工程化设计方面,建立了“独立性、通用性、互换性”等主要特征的标准系统部件、基础件、通用件等模块资源库,形成了锚绞机、舵机、起重机等船舶配套设备优选清单,技术准备周期同比缩短了15%。

聚焦保质按期,提高精益生产效率。公司将精益管理融入生产管理各个环节,加强精益班组建设,在生产效率、产品质量、流程优化提速等方面取得显著提升。改进生产计划编制方法,以主线零件完工时间倒排其余所有零件开始加工时间及零件完工时间;优化看板管理,设备效率、报检、计划进度等生产看板进行色彩优化,突出异常情况的现场巡查与处置,产品流速得显著提升,2025年上半年产品按期履约率100%。生产单元持续开展机台精细化管控和运行效率提升工作,单班机台和双班机台总体运行效率同比增长2.33%,关重机台运行效率同比增长2.97%。推进精益班组达标建设工作,设立了生产部门12个示范标杆班组,如特种机械部铣工组在关键零件机械加工中实施磨铣结合、减少换刀等精益改善行动,单件产品零件加工周期从7天减少至3天;钢构制造部电焊三组通过开展精益改善,吊车结构件采用分段焊接后,生产效率提高15%等。

聚焦降本增效,全员参与改善提案。公司深入推进全员精益改善,实现了岗位级、流程级、管理级局部优化和成本控制。广泛发动党员群众,开展“合理化建议、精益管理日常改善提案”征集活动和“人人降本1%”活动,针对收集的意见建议,形成精益改善清单并动态管理,强化过程跟踪控制和验收评估。如加强在制品和库存物资压降、发运和收款,严控在制品资金占用,一批积压库存物资实现利库;以预算控制“过紧日子”为抓手,严格控制各项产品制造成本,公司上半年非刚性费用压降120万元,成本费用率同比同期下降3%。

武汉船机将深化实施精益管理,深度融入企业生产经营,作为一项持之以恒的长期任务稳步推进、落地生根,为公司经济运行质量的提升提供有力支撑。